آنچه در این مطلب میخوانید :

مولفههای مهم هنگام انتخاب فلنج سیستم لولهکشی صنعتی

در سیستم لولهکشی گاز و روغن، فلنج ها نقش بسیار مهمی دارند و اتصالدهنده شیرها با سایر تجهیزات هستند. دومین مکانیزم اتصال متداول پس از جوشکاری، فلنج های لولهای هستند. همچنین موجب بروز انعطافپذیری بیشتر جهت تسهیل جداسازی و مونتاژ سیستمهای لوله ای میشود و در طول بازرسی، تعمیرات و تمیز کردن خطوط لوله گاز طبیعی و نفت دسترسی راحتتری ایجاد میکنند.

چند مولفه اساسی هنگام انتخاب فلنج سیستم لولهکشی صنعتی که نباید از خاطر برد:

در مصارف صنعتی انواع مختلف فلنج مورداستفاده قرار میگیرد. لازم است فلنج ایده آلی انتخاب شود تا مطابقت بالایی با سیستم لولهکشی شما داشته باشد. متداولترین فلنج های که در صنعت پتروشیمی مورداستفاده قرار میگیرند، عبارتاند از:

- فلنج اسلیپون

- فلنج گلو دار

- فلنج ساکت ولد

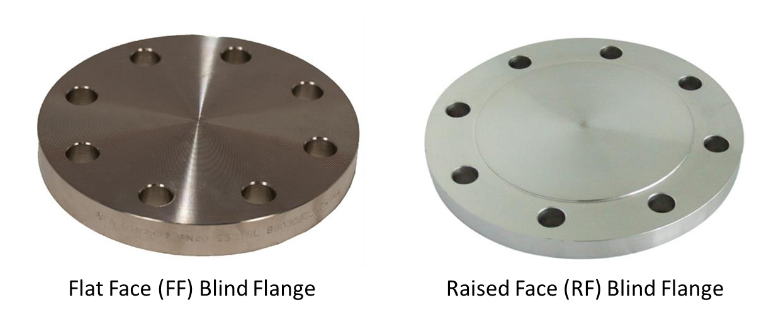

- فلنج کور

- فلنج لپ جوینت

- فلنج دنده ای

سایر فلنج های ویژه مورد استفاده در صنعت نفت و گاز، عبارتاند از:

- فلنج کربن فولادی

- فلنج کاهنده

- فلنج انبساطی

- فلنج روزنهای

- فلنج لانگ

نوع و طراحی صفحه فلنج ممکن است بر عملکرد نهایی سیستم لولهکشی مؤثر باشد.

برای خرید و یا سفارش ساخت فلنج سیستم لولهکشی صنعتی همین امروز با شرکت استیل کاران ماهان تماس حاصل فرمایید.

مواد اولیه فلنج

یکی از انواع رایج موجود در بازار، لولههای فولادی کربن فورج هستند. بهعلاوه، فلنج های ساختهشده از برنز، چدن، آلومینیوم و فولاد ضدزنگ نیز یافت میشود. همچنین فلنج هایی از جنس فلزات ویژهای نظیر مونل، اینکونل و کروم-مولی نیز به چشم میخورد.

سیستم لولهکشی و کاربرد صنعتی در انتخاب نوع موارد اولیه مورداستفاده مؤثر است. یکی از موارد مورد توجه در انتخاب مواد، عمر طولانی مدت و دوام و قدرت کافی است. هرچند جنس فلنج ها و لولهها معمولاً مشترک است.

اندازه فلنج

برای مطلوب بودن فلنج، لازم است به بررسی ابعاد و اندازه آن بپردازید. جهت اطمینان از اندازه مطلوب، لازم است به موضوع چگونگی اتصال فلنج با لولهها و واشرها علاقه داشته باشید. چند مؤلفه استاندارد در پایین ذکرشده است:

- اندازه لوله

- ضخامت

- قطر دایره پیچ

- قطر داخلی

- اندازه سوراخ

- قطر بیرونی

طبقه بندی های فلنج

دسته بندی مختلف فلنج سیستم لولهکشی صنعتی توسط استانداردهای ASTM یا ASME مشخص میشود. ویژگیهای انواع فلنج ها در عملکرد آن در طیفهای متخلف صنعتی تأثیرگذار است. لولههای فولادی در سبکها و طبقات مختلف فشار وجود دارند. این فلنج های فلزی در رتبه 150 تا 2500 طبقهبندیشدهاند. بعضی از طبقه بندیهای استاندارد مورداستفاده در صنایع پتروشیمی عبارتاند از:

- 2500

- 1500

- 900

- 600

- 300

- 150

با توجه به میزان تحمل دما و فشار، اندازه فلنج، طراحی یا مواد مورد استفاده، فلنج ها در دستهبندی های مختلف قرار میگیرند. با افزایش دما امکان کاهش درجهبندی فشار وجود خواهد داشت.

ضخامت فلنج

تعیین فشار قابل تحمل با توجه به ضخامت فلنج تسهیل میشود. هرچه فلنج ضخیم تر باشد، میزان مقاومت آن در برابر فشارهای بالاتر بیشتر است.

سوراخهای پیچ و مهره فلنج

این سوراخها موجب تسهیل اندازهگیری میزان فشار قابل تحمل فلنج میشود. سه عاملی که لازم است موردتوجه قرار گیرند، عبارت اند از: تعداد سوراخ های پیچ، قطر دایره گام و اندازه واقعی سوراخ پیچ روی فلنج ها.

سطح فشار فلنج

این مورد موجب درک سطح فشار حاشیهای و درنتیجه پایداری و کار ایمن فلنج میشود. هر استاندارد دارای سطوح مختلفی از فشار ازجمله تحمل فشار بالا تا تحمل فشار پایین است. لازم است که سطح فشار محصولات متصل به فلنج، با شیرها و لولههای مورداستفاده در فرایند یکسان باشد.

نتیجهگیری

عوامل بیشماری جهت انتخاب فلنج سیستم لولهکشی صنعتی وجود دارد که لازم است در نظر گرفته شود. هرچند موارد ذکرشده در بالا، حیاتی و خاص هستند و نباید نادیده گرفته شوند. امید است با گردآوری راهنمای حاضر، در انتخاب فلنج مطلوب به شما یاری رسانده باشیم.

No comment yet, add your voice below!